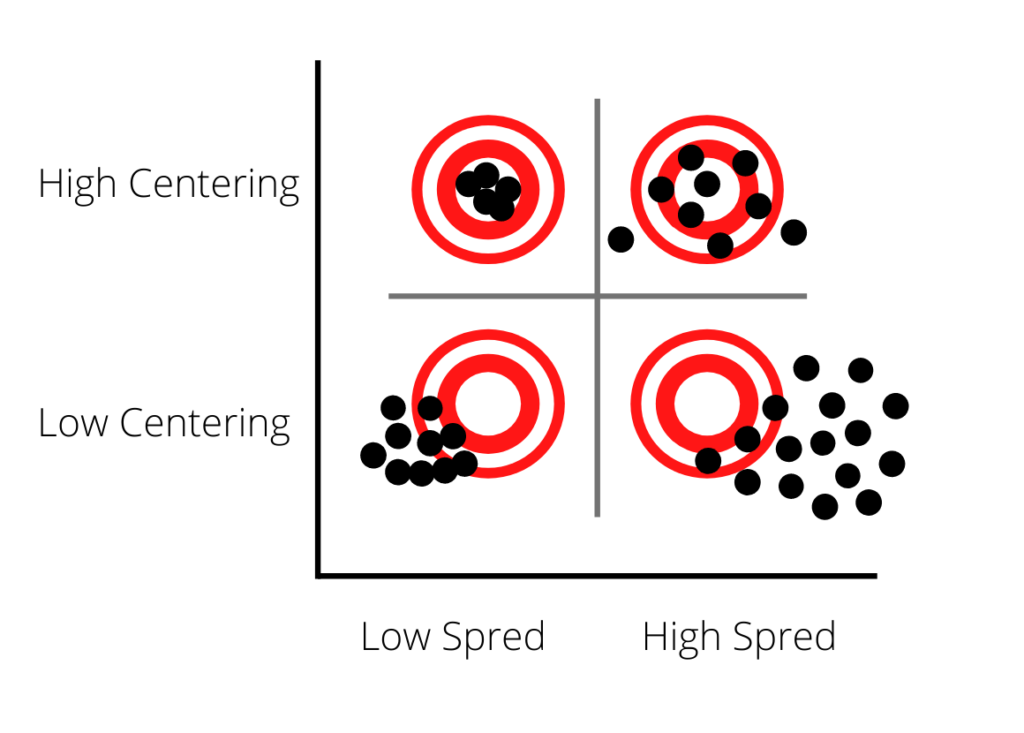

Una definizione più moderna di qualità è: la qualità è inversamente proporzionale alla variabilità. Questo implica che se la variabilità di un prodotto diminuisce, allora la qualità aumenta. Compito del S.P.C. (Statistical Process Control) è ridurre la variabilità.

Gli studi relativi alla capacità del processo sono utilizzati per confrontare la variazione naturale dei dati, è sicuramente utile avere un metodo quantitativo per esprimere la capacità del processo. Per questo sono stati introdotti gli indici cp e cpk.

Se fornisci il settore Automotive senza un processo statistico rischi milioni di Euro di danni!

Se un’Azienda è interessata ai valori di cpk, vuol dire che il suo cliente finale pretende una produzione con una certa qualità costante nel tempo e senza sorprese. Infatti, tramite questa metodologia, è possibile controllare la capacità di un processo per poter dimostrare, internamente ed al cliente finale che il processo dal punto di vista della qualità è sotto controllo.

Senza l’introduzione di questo metodo di misurazione (SPC), non puoi comprendere come si stia comportando il processo produttivo. Così facendo, se sei tra i fornitori automotive, rischi danni incalcolabili.

I richiami sono verifiche tecniche, ordinate dalle case automobilistiche, per eliminare possibili difetti di progettazione, anomalie dei componenti o problemi verificatisi durante la produzione della vettura, alla base di questo c’è spesso un valore di cpk non rispettato da qualche fornitore. Per esempio una fornitura di componenti lavorati a disegno non conformi con i valori, ad esempio, di cpk 1,33 o 1,67 può generare danni da qualche centinaia a milioni di euro.

Ecco perché, se vuoi fornire il settore automotive, devi implementare questo tipo di controllo statistico.

Una visione sbagliata della Qualità

Spesso il concetto di “miglioramento della qualità” viene associato alla qualità del prodotto e si ritiene che questo miglioramento si possa raggiungere utilizzando migliori materiali, maggiori servizi e così via.

Quando si parla di “continuo miglioramento della qualità” ci si riferisce al miglioramento dei processi, cioè il modo in cui produci, eliminando passaggi o semplificando il processo produttivo, in modo che non generi costi, ma ottimizzazione e risparmio!

Ecco alcuni esempi:

- migliaia di prodotti lavorati non conformi;

- assemblaggi eseguiti per poi riscontrare dei difetti;

- spostamento materiale in area non conformità;

- smontaggi per recupero pezzi;

- ritardi;

- penali;

- perdita immagine sul mercato.

I seguenti valori vengono usati come linea guida per capire la percentuale di prodotti non conformi per un dato valore dell’indice cpk

- cpk 0.25 = 16 parti non conformi su 100

- cpk 1.00 = 27 parti non conformi su 1.000

- cpk 1.33 = 63 parti non conformi su 10.000

- cpk 1.67 = 1 parte non conforme su 1.000.000

- cpk 2.00 = 16 parti non conformi su 1.000.000.000

Più il valore cpk si alza, meno scarti puoi fare, mediamente vedendo molti disegni di vari particolari, si parte sempre da un cpk base di 1.33.

Se cpk 1,33 è la base, il cpk 1,67 inizia sempre più ad essere richiesto, mentre solo in rari casi viene richiesto il cpk 2.